Углеродосодержащие окатыши с латеритно-никелевой рудой

Углеродосодержащие окатыши с латеритно-никелевой рудой

Никель, как важный стратегический металлический материал, имеет различные преимущества, такие как коррозионная стойкость, стойкость к окислению, устойчивость к высоким температурам, высокая прочность и хорошая пластичность, и широко используется в современной промышленности. Никель в основном используется для производства нержавеющей стали. 65% мирового потребления никеля используется для производства нержавеющей стали, а 12% - для производства жаропрочных сплавов и сплавов цветных металлов. Это незаменимый и важный металл. В настоящее время известные запасы никеля в мире составляют около 160 миллионов тонн, из которых на сульфидную никелевую руду приходится около 30% и на латеритную никелевую руду около 70%. Из-за низкого содержания никеля в латеритной никелевой руде, трудностей извлечения и плохой экономической выгоды никель, производимый из латеритной никелевой руды, составляет лишь 42% мирового производства никеля. Однако в долгосрочной перспективе основным источником никеля в будущем будет латеритная никелевая руда. Таким образом, ускорение исследований процесса плавки латеритных никелевых руд стало одной из основных международных металлургических проблем и связано с глобальной проблемой стабильных поставок никеля.

Латеритная никелевая руда, расположенная в верхней части месторождения, имеет высокое содержание железа и кобальта и низкое содержание никеля, кремния и магния, что подходит для гидрометаллургической обработки. Латеритная никелевая руда с низким содержанием гумуса и кремний-магний-никелевая руда, расположенная в нижней части месторождения, имеет высокое содержание никеля, кремния и магния и низкое содержание железа и кобальта, которые подходят для пирометаллургической обработки. Никелевая руда, расположенная в середине рудного пласта, может обрабатываться пирометаллургическим способом или мокрым способом. В настоящее время 40% доказанных ресурсов латеритных никелевых руд составляют почвы с низким содержанием гумуса железа и кремний-магниевые латеритно-никелевые руды, пригодные для пирометаллургической обработки.

На основе процесса прямого восстановления на основе угля углеродсодержащие окатыши получают методом холодной отверждения окатышей с использованием латеритной никелевой руды в качестве основного сырья, угольной пыли в качестве восстановителя и чистого CaO в качестве флюса.

Экспериментальное сырье и схемы

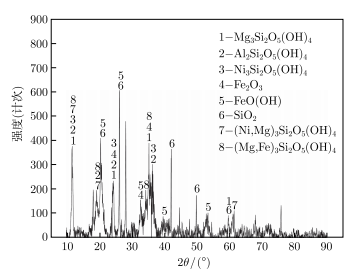

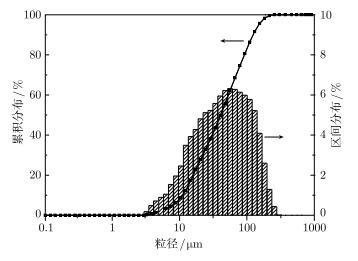

Рис.1: Рентгенограмма латеритной никелевой руды Рис.2: Распределение по размерам латеритной никелевой руды

1. Экспериментальное сырье.

(1) Латерит-никелевая руда. Рудный порошок, использованный в этом эксперименте, представляет собой латеритную никелевую руду Индонезии. Латеритная никелевая руда имеет высокое содержание кремния и магния и низкое содержание железа и кобальта. Он относится к кремний-магниевой латеритной никелевой руде и представляет собой типичный метаморфический перидотит, который подходит для пирометаллургической плавки. Основными компонентами латеритной никелевой руды являются клинохризотил (Mg3Si2O5 (OH) 4), никель-хризотил (Ni3Si2O5 (OH) 4), гетит (FeO (OH)), гематит (Fe2O3) и др. Никель в основном встречается в силикатных минералах. и гетит. Никель в основном замещает магний в силикатных минералах и железо в гетите. Железо в основном распространено в минералах гетита, гематита и силикатов. Минералы Ганга и каолинит являются водными силикатными минералами, а гетит содержит кристально чистую воду,

Латеритная никелевая руда сушится в сушильном шкафу с постоянной температурой, измельчается и измельчается для использования в шариковом прессовании. Размер частиц порошка латеритной никелевой руды анализируется с помощью лазерного измерителя гранулометрического состава LMS-30. Как показано на рис. 2, из результатов видно, что диапазон размеров частиц порошка латеритной руды составляет 3-300 мкм, и в основном он сконцентрирован между 20-160 мкм, из которых менее 200 меш составляет порошок руды. около 60% от общей массы рудного порошка.

(2) Восстановитель. В эксперименте использовались два типа восстановителей: антрацит Yangquan и битуминозный уголь Shenmu соответственно. Перед смешиванием угольной пыли с порошком латеритного минерала его сушат в сушильном шкафу с постоянной температурой для удаления свободной воды, а затем измельчают и измельчают до заданного размера частиц.

(3) Поток. Поскольку минеральный порошок содержит определенную серу, при добавлении пылевидного угля будет также внесено некоторое количество серы. Чтобы обеспечить плавное выполнение процесса обессеривания в последующем процессе и отрегулировать требования к составу шлака, необходимо определенное количество флюса. быть добавленным. Здесь мы выбрали CaO в качестве флюса.

(4) Папка. Чтобы процесс прессования шариков протекал плавно и улучшал прочность гранул, обычно необходимо добавить в смесь определенное количество связующего. В качестве связующего мы выбрали бентонит.

2. Схема эксперимента.

Латеритная никелевая руда сушится в сушильном шкафу с постоянной температурой, свободная вода из латеритной никелевой руды полностью удаляется, а латеритная никелевая руда дробится и измельчается до соответствующего размера частиц. После сушки восстановителя его измельчают с помощью герметичного прототипа и просеивают через сита с различными размерами частиц для получения пылевидного угля с размером частиц 37,5-75 мкм, 75-150 мкм и 150-300 мкм соответственно. По заранее заданной схеме определенное количество латеритной никелевой руды, восстановителя, флюса, связующего и воды соответственно взвешивается и добавляется в смесительную мельницу. После полного равномерного перемешивания никелевая латеритная руда подается в машину для прессования шариков со встречными роликами и прессуется в овальные окатыши размером 40 мм x 25 мм x 20 мм. Были испытаны прочность на сжатие и сопротивление падению гранул. Определение сопротивления падению заключается в размещении гранулы на высоте 1,0 м, чтобы она могла свободно падать на стальную пластину толщиной 10 мм, измерять время падения при разрыве гранулы, измерять соответственно 10 гранул и получать среднее значение падения. раз, как падение прочности гранул. Определение прочности на сжатие заключается в помещении гранул в машину для испытания под давлением, медленном повышении давления в них, измерении значения давления при разрыве гранул, измерении 10 гранул соответственно и получении среднего значения давления как прочности на сжатие.