Процесс смешанного гранулирования спекания (2)

Процесс смешанного гранулирования спекания (2)

Процесс смешанного гранулирования HPS

Спекание смешанных окатышей HPS относится к процессу спекания малых окатышей, который заключается в смешивании порошка железной руды, возвращенной руды, флюса и топлива с водой для получения маленьких шариков диаметром 5-10 мм, обертывания определенной доли твердого топлива на поверхности. маленьких шариков, а затем спекать. По сравнению с обычным методом спекания, метод спекания мелких гранул увеличил технологические звенья усиления грануляции и прокатки пылевидного угля наружу.

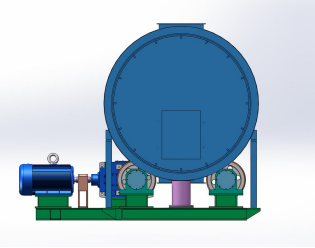

Интенсивное гранулирование заключается в добавлении дискового гранулятора между первой и второй смесями для превращения смеси в маленькие шарики размером 5-10 мм. Добавление топлива необходимо для добавления 20-30% угольной пыли в дозирующую камеру. После гранулирования добавляется 70-80% угольной пыли. Внешний угольный уголь, намотанный на поверхность гранулы, может изменить условия горения топлива во время спекания, улучшить воздухопроницаемость слоя материала, повысить производительность и снизить расход топлива. Прокатка угля выполняет две следующие функции: первая - обеспечить равномерное и прочное прилипание угольной пыли к поверхности окатышей; Другой - сделать поверхность гранулы гладкой после прокатки в течение некоторого периода времени, дополнительно улучшая воздухопроницаемость слоя материала.

Процесс смешанного гранулирования MPS

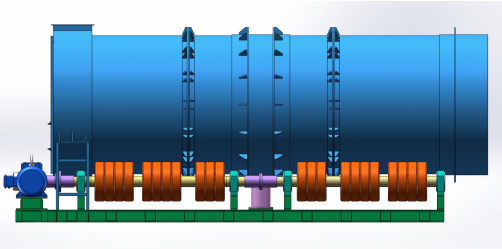

MPS предназначена для раскатывания 70% -80% пылевидного угля за пределами последней стадии цилиндрического гранулирования в процессе трехступенчатого цилиндрического смешанного гранулирования. Сначала материалы предварительно смешиваются, затем материалы гранулируются с образованием маленьких шариков, и подготовленные маленькие шарики пропорционально смешиваются с мелкодисперсным измельченным углем перед подачей следующего смешивания. Конечная смесь представляет собой угольный валок, а измельченный уголь наматывается на поверхность шара и уплотняется. Готовая смесь напрямую поступает в агломашину. Этот процесс имеет следующие характеристики: улучшение воздухопроницаемости слоя материала, увеличение толщины слоя материала, повышение прочности агломерата, увеличение коэффициента использования и снижение расхода топлива и т. Д.

Сравнение процессов смешанного гранулирования

(1) Когда спекание мелкозернистой руды или соотношение концентратов невысокое, процесс смешанного гранулирования с двухступенчатым цилиндрическим смесителем может удовлетворить производственные требования. Кроме того, цилиндровый смеситель прост по конструкции и надежен в эксплуатации. Это обычная конфигурация на отечественных аглофабриках.

(2) Чтобы продлить время гранулирования, на крупных агломерационных заводах применяется трехступенчатый процесс смешанного гранулирования, сначала с использованием цилиндрического смесителя для равномерного перемешивания материалов, а затем с использованием цилиндрического гранулятора для удовлетворения требований по времени гранулирования. По сравнению со смешанным гранулированием двухступенчатых цилиндров конфигурация еще одной ступени цилиндров может эффективно улучшить гранулометрический состав материалов и уменьшить долю материалов размером менее 3 мм.

(3) С применением интенсивного смесителя при спекании, некоторые предприятия используют интенсивный смеситель вместо основного смесителя, а цилиндрический гранулятор все еще используется на стадии гранулирования. Эффект перемешивания у интенсивного миксера лучше, но частота капитальных ремонтов интенсивного миксера относительно высока, поэтому в этой конфигурации процесса обычно следует учитывать процесс обхода материалов. При капитальном ремонте смесителя интенсивного действия материалы не проходят через смеситель интенсивного действия, а непосредственно поступают в следующий смеситель. Или, возвращаемая руда не поступает в смеситель интенсивный, но добавляется в разряде ленточного конвейера интенсивного смесителя , чтобы избежать чрезмерного износа лопаток интенсивного смесителя с помощью возвращенного руды, тем самого увеличивая частоту содержания интенсивного Смеситель.

(4) При условии высокого соотношения концентратов обычное двухступенчатое смешанное гранулирование не может соответствовать требованиям, и необходимы усиленные меры гранулирования для обеспечения эффекта гранулирования. Следовательно, в этом случае для улучшения эффекта гранулирования может быть использован метод спекания мелких шариков, такой как процесс смешанного гранулирования HPS или процесс смешанного гранулирования MPS. Результаты показывают, что, когда время гранулирования составляет менее 8 минут, эффект гранулирования MPS лучше, чем HPS, и соответствующая скорость спекания, коэффициент использования и сопротивление падению агломерата также лучше.

При влажности гранулята 7% все показатели MPS превышают HPS. Оба метода могут хорошо образовывать железную кислоту, но агломерат, спеченный с помощью MPS, имеет более высокое содержание феррита кальция, идеальную кристаллизацию феррита кальция, высокую прочность и хорошую восстанавливаемость. MPS может использоваться вместо HPS в заводском производстве. Эффект грануляции, качество агломерата, изображение агломерата и металлургические свойства этих двух конфигураций процесса лучше, чем у традиционных методов спекания. В этих двух конфигурациях процесса вместо цилиндрического смесителя можно также использовать интенсивный смеситель.