Испытание на формование брикета, содержащего угольные гранулы

В качестве основного сырья для прямого восстановления печи с вращающимся подом холодный брикетированный углеродный уголь должен пройти через процессы транспортировки, распределения, восстановления, выгрузки и другие процессы в производственном процессе печи с вращающимся подом, поэтому его производительность во всех аспектах влияет на бесперебойная работа и эффективность печи с вращающимся подом. В этой статье в качестве связующего использовался сироп, ванадий-титановый магнетит и пылевидный уголь использовались в качестве сырья для изучения влияния различного соотношения связующего, давления формования и содержания воды на характеристики холодной консолидации угольных гранул.

1. Тест

1.1 Тестовое сырье

Порошок руды, использованный в испытании, представляет собой концентрат титаномагнетита ванадия, содержание связанного углерода в угле составляет 82,04%, летучих веществ - 6,58%, зольность - 9,88%. Гранулометрический состав и насыпная плотность шлака и угольного порошка представлены в табл. 1.

Таблица 1: Гранулометрический состав и насыпная плотность угольного порошка и рудного порошка.

сырье | Гранулированный состав % | Объемная плотность (г/см-3) | |||||

+0,4мм | 0,15-0,4мм | 0,125-0,15мм | 0,098-0,125мм | 0,074-0,098мм | -0,074мм | ||

Минеральный порошок | 0,65 | 20,85 | 52,80 | 22.10 | 2.30 | 1.30 | 2,78 |

каменный уголь | 21,65 | 23.25 | 15.20 | 17,85 | 12.70 | 9,90 | 0,97 |

1.2 Методы исследования

Процесс испытаний включает в себя несколько звеньев, таких как сушка сырья, дозирование, смешивание, гранулирование, сушка и тестирование. Температуру сушки сырья выбрали равной 200 °С, а время сушки – 120 мин. Соотношение (массовая доля) рудного порошка и угольного порошка составляет: m (минеральный порошок): m (угольный порошок) = 5:1. После того, как сырье равномерно смешано, добавьте определенную пропорцию связующего и дистиллированной воды в соответствии с ортогональной таблицей и равномерно перемешайте. Однородно перемешанное сырье образуется методом холодного уплотнения сроликовый брикетировочный станок, а давление формования устанавливается по ортогональной таблице. Высушенные гранулы измеряли на прочность гранул.

2. Результаты и анализ

2.1 План эксперимента и результаты

После холодного прессования углеродные гранулы помещали в сушильный шкаф для сушки. Условия сушки были установлены на 300 ℃, а время сушки было установлено на 30 минут. После сушки брали 5 гранул для измерения их прочности на сжатие, а затем среднее значение принимали за прочность на сжатие гранул. В соответствии с принципом ортогонального теста план факторного уровня показан в таблице 2, а результаты теста показаны в таблице 3.

Таблица 2 Уровни ортогональных тестовых факторов

факторный уровень | Содержание связующего (фактор А)/% | Давление брикета (фактор B)/МПа | Добавление воды (фактор C)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

Таблица 3 Экспериментальная схема и результаты

№ теста | Содержание связующего (фактор А))/% | Давление брикета (фактор B)/МПа | Добавление воды (фактор C)/% | Прочность на сжатие сухих брикетов (П)/Н |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

Результаты испытаний проанализированы в таблице 3. SА1представляет собой сумму соответствующих результатов испытаний, когда фактор А занимает первый уровень воды, SА2представляет собой сумму соответствующих результатов теста, когда фактор А занимает второй уровень, SА3представляет собой сумму соответствующих результатов теста, когда фактор А занимает третий уровень, SА4представляет собой сумму соответствующих результатов испытаний на четвертом уровне фактора А, а именно:

СА1= П1 + П5 + П9 + П13 = 326 + 732 + 473 + 417 = 1948 (1)

СА2= П2 + П6 + П10 + П14 = 1631 + 418 +2011 + 1218 = 5278 (2)

СА3= П3 + П7 + П11 + П15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

СА4= Р4 + Р8 + Р12 + Р16 = 606 + 838 + 1082 +737 = 3263 (4)

Разделить SА1, СА2, СА3и СА4на 4, чтобы получить:

![]() в уравнениях (5)-(8) представляет сферическую прочность на сжатие, когда давление формования и количество добавленной воды выражены в общем среднем значении, а количество добавленного связующего составляет 4%, 5%, 6% и 7%. , соответственно. Тот же метод используется для расчета фактора B и фактора C, и результаты расчета показаны в таблице 4:

в уравнениях (5)-(8) представляет сферическую прочность на сжатие, когда давление формования и количество добавленной воды выражены в общем среднем значении, а количество добавленного связующего составляет 4%, 5%, 6% и 7%. , соответственно. Тот же метод используется для расчета фактора B и фактора C, и результаты расчета показаны в таблице 4:

Таблица 4 Ортогональный анализ результатов испытаний

проект | фактор А | фактор Б | фактор С |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

р | 1011 | 601 | 764 |

В ортогональном тесте, если фактор определенного уровня оказывает основное влияние на результаты, количественная связь должна быть показана как большая разница между комплексным средним K показателей при каждом уровне фактора, и наоборот, если разница между каждым K мало. , это означает, что фактор не является основным фактором. В соответствии со значением K в таблице диапазон факторов A, B и C рассчитывается как:

рА=1498 - 487 = 1011 (9)

рБ=1306 - 705 = 601 (10)

рС=1234 - 470 = 764 (11)

Из уравнений (9)–(11) видно, что среди трех факторов А, В и С основным фактором, влияющим на прочность окатышей при сжатии, является содержание связующего А, за которым следует количество воды, добавляемой по фактору C, а формовочное давление фактора B относительно мало влияет на прочность окатышей при сжатии. Следовательно, чтобы получить гранулы с высокой прочностью на сжатие, первым шагом является выбор соответствующего соотношения связующего.

2.2 Влияние различных факторов на результаты испытаний

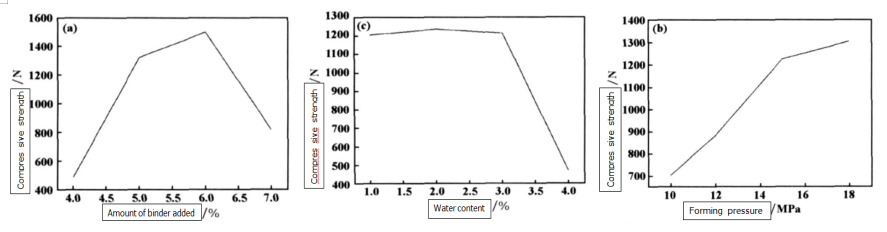

Для того, чтобы более наглядно описать влияние различных факторов на прочность окатышей после формования, построена диаграмма каждого фактора и комплексного среднего значения прочности на сжатие при этом факторе, как показано на рисунке

Рисунок 1. Влияние добавления связующего, давления формования и добавления влаги на прочность гранул на сжатие.

Из рис. 1 видно, что влияние различных факторов на прочность на сжатие холодноконсолидированных окатышей различно. Прочность на сжатие сначала увеличивается, а затем уменьшается с увеличением количества добавляемого связующего; с увеличением давления формования тенденция изменения всегда увеличивается, но увеличение становится все меньше и меньше; когда количество добавленной воды ниже 3%, прочность гранул на сжатие мало влияет, а прочность гранул резко падает, когда количество воды продолжает увеличиваться.

На основании анализа таблицы 2 и рисунка 1 можно определить, что оптимальным сочетанием уровней является А3 В4 С2, то есть прочность на сжатие холодноконсолидированных окатышей при содержании связующего 6 %, давлении формования 18 МПа, содержание воды 2%. Самое высокое, эта комбинация не была включена в 16 проведенных испытаний. Таким образом, горизонтальное комбинированное испытание А3 В4 С2 было продолжено, и средняя прочность на сжатие гранул, полученная в испытании после сушки, составила 2723 Н.

Этот результат выше максимального значения в эксперименте и, следовательно, является оптимальным сочетанием в условиях эксперимента.

3. Заключение

3.1 Влияние трех факторов, в том числе количества связующего, давления формования и количества добавленной воды, на прочность на сжатие холодноконсолидированных окатышей анализировали с помощью ортогональных испытаний. Наибольшее влияние оказывает прочность на сжатие, за которой следует количество добавляемой воды и давление формования.

3.2 Влияние связующего на прочность при сжатии окатышей после формования сначала увеличивается, а затем уменьшается. При добавлении 6% сиропа соотношение между давлением формования и прочностью на сжатие гранул после формования таково, что с увеличением давления формования прочность на сжатие гранул непрерывно увеличивается; когда количество добавляемой воды невелико, это мало влияет на прочность гранул. При содержании более 3% прочность окатышей резко снижается с увеличением содержания воды.

3.3 Оптимальное сочетание А3 В4 С2 получено методом ортогонального испытания, то есть содержание связующего 6%, давление формования 18 МПа, содержание воды 2%. При таком технологическом режиме средняя прочность окатышей на сжатие может достигать 2723 Н.

1

1