Брикетирование порошка губчатого железа

Брикетирование порошка губчатого железа

1. Цели и показатели эксперимента.

Порошок губчатого железа имеет небольшой размер частиц, легкий вес, плавает на поверхности расплавленной стали и выводится наружу вместе со шлаком, с низкой степенью извлечения и не может применяться в промышленном производстве. Однако из-за длительного складирования продуктов естественное окисление и отходы очень серьезны. Следовательно, после прессования и формования порошка губчатого железа его стойкость к окислению будет улучшена, его химический состав будет стабилизирован, проблемы сталеплавильного производства, такие как всплывание и спекание, будут решены, а скорость плавления и степень восстановления будут улучшены.

Определение экспериментальных значений индекса. Порошок губчатого железа обеспечивает производство брикетов, а индекс брикета достигает следующих стандартов: прочность при падении каждого блока составляет ≥ 5 раз / метр, а TFe ≥ 87%.

2. Эксперимент с сырьем и оборудованием.

Сырье: порошок губчатого железа . Связующее: силикат натрия.

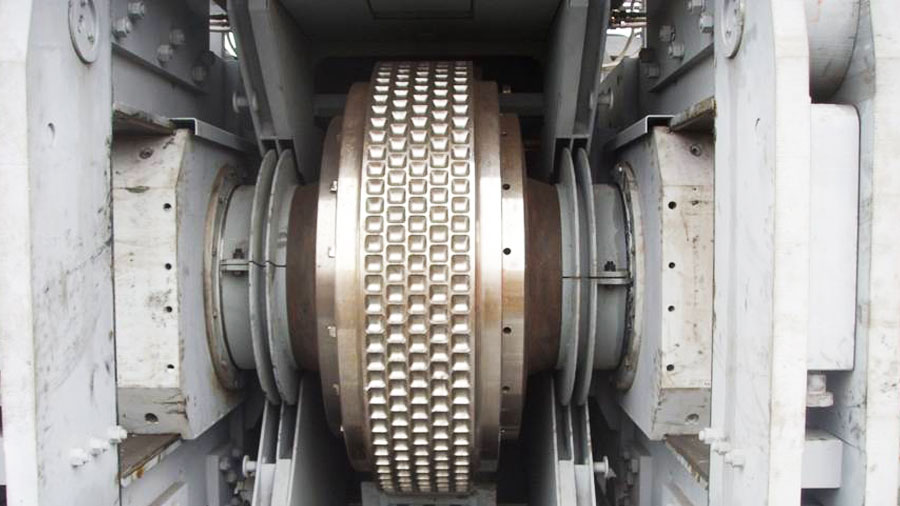

Экспериментальное оборудование: используется машина для холодного прессования губчатого железа, давление 1200 кН, общая мощность двигателя 30 кВт.

3. Экспериментальный метод.

Ингредиенты: каждый раз возьмите 100 кг порошка губчатого железа и смешайте ингредиенты с 53% силикатом натрия (0%, 1,0%, 1,5%, 2,0%, 2,5%).

Смешивание: Используйте миксер или сильный миксер, чтобы перемешать подготовленные материалы в течение 3-5 минут до однородного состояния.

Кормление: принято ручное кормление. После упаковки смешанных материалов в мешки их вручную заливают в приемную емкость брикетировочной машины.

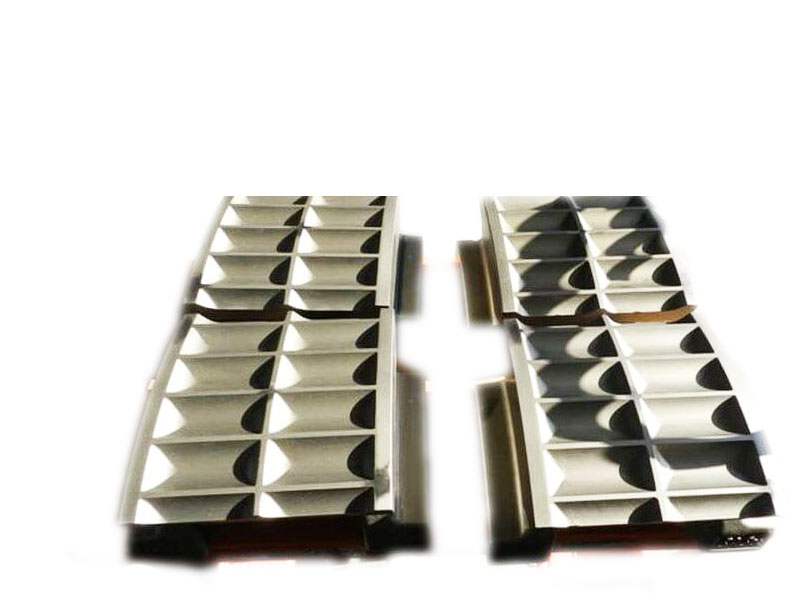

Операция брикетирования : используйте машину для брикетирования, чтобы произвести брикетирование порошка губчатого железа.

Сушка: Возьмите 20 брикетов каждый раз и поместите их в сушильный ящик для сушки при постоянной температуре 120 ℃ и сушки в течение 4 часов.

Определение силы падения: для определения силы падения берутся 10 брикетов за раз, а высота падения составляет 1 метр, чтобы определить силу падения.

Тест: были испытаны порошок губчатого железа, влажный брикет, высушенный брикет и естественно высушенный брикет, соответственно, и были измерены индексы TFe, MFe и FeO.

4. Экспериментальные результаты.

4.1 пропорция иона связующего

Различные соотношения связующего можно увидеть из экспериментальных результатов брикетирования после перемешивания в ступковой смесителе. Соотношение связующего составляет ≥ 1,0%, а сопротивление падению при брикетировании соответствует требованиям. Для обеспечения качества брикетирования соотношение вяжущего при производстве составляет 1,0% -1,5%.

4.2 ион смешанного оборудования

Из результатов экспериментов по сравнению смешивания смесителя для раствора и сильного смесителя можно увидеть, что и сильный смеситель, и смеситель для раствора могут соответствовать требованиям, а эффект перемешивания сильного смесителя лучше, чем у смесителя для раствора.

4.3 Система сушки

Среди влияния различных систем сушки на прочность брикета, прочность влажного брикета является низкой, а прочность брикета постепенно увеличивается с увеличением количества дней естественной сушки. Прочность брикета может достигнуть максимальной прочности после 5 дней естественной сушки, и тогда прочность брикета не будет увеличиваться с продлением дней естественной сушки.

4.4 Влияние системы сушки на химические показатели брикетов

По мере продолжения процесса сушки содержание ТФе в брикете постепенно снижается. После 5 дней естественной сушки скорость снижения начинает замедляться, и прочность брикета в это время достигает максимального значения. Это показывает, что влажный брикет в основном высох через 5 дней, реакция окисления внутри брикета в основном закончилась, и индекс TFe стабилен.

По результатам экспериментов, показатель TFe высушенного прессованного материала выше, чем у натурального высушенного прессованного материала, поскольку прессованный материал сокращает время реакции контакта между влагой и MFe во время сушки. Однако естественная сушка, медленная скорость перетока воды в силикат натрия и длительное время окисления MFe снижают индекс TFe. Однако влияние обычно составляет около 0,5%, что может соответствовать целевым требованиям. Можно выбрать естественную сушку.