Технология производства железа прямого восстановления на основе угля(2)—метод ИНМЕТКО

1. Краткое введение в процесс разработки технологии РХФ

Основное введение

Процесс производства чугуна с ДВП является недоменным процессом производства чугуна. Он имеет почти 40-летнюю историю с тех пор, как в 1978 году компания Инко , ООО построила первый РХФ . Он возник в Соединенных Штатах, рекламировался в Японии и разрабатывался в Китае.

Прямую плавку чугуна РХФ

можно разделить на метод ИНМЕТКО

,СУХОЙ УТЮГ метод,Метод ФАСТМЕТ

иПроцесс ИТКМ3из-за различных условий обработки сырья и требований к качеству продукции.

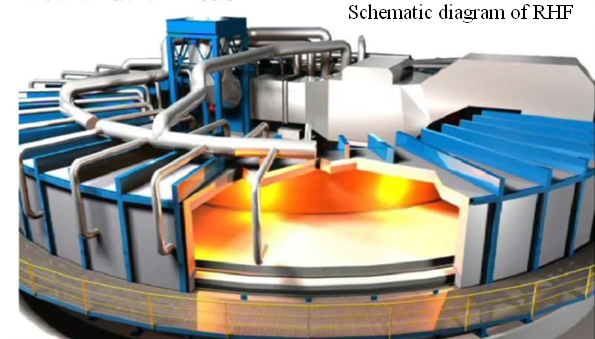

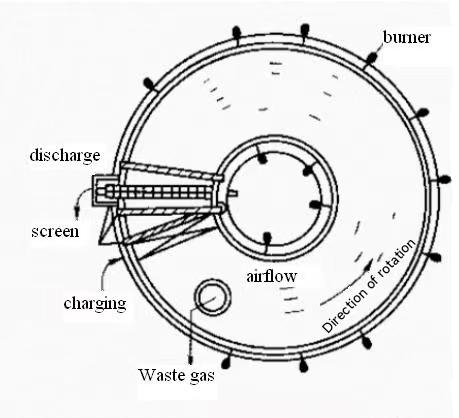

Процесс печи РХФ

произошел от печи круглого нагрева, используемой для прокатки стали. Он имеет кольцевую печь и вращающееся дно печи, а материалы, подлежащие восстановлению, равномерно распределяются по дну печи, которое может вращаться по окружности. Печь представляет собой неподвижную и относительно герметичную кольцевую емкость, а на стенках внутри и снаружи печи расположено множество групп газовых горелок. Контроль температуры и атмосферы осуществляется с помощью автоматического регулирующего клапана и контрольного элемента в соответствии с различными зонами.

Из зоны загрузки в РРП загружают только 1-2 слоя холодной уплотненной угольной шихты, при этом шихта вращается с днищем печи без продавливания. Сначала его нагревали до более чем 1000 ℃ в зоне предварительного нагрева, а затем нагревали в течение 10-20 минут в зоне восстановления 1200 ℃-1400 ℃. В зоне восстановления Fe

и K, На

, Pb

, цинк

и другие оксиды в шихте самовосстанавливаются углеродом в окатышах, содержащих углерод. K, На

, Pb

, цинк

и другие элементы удаляются в виде газа с дымовыми газами. Восстановленные металлизированные окатыши выгружают после охлаждения и охлаждения, а часть из них повторно окисляют, при этом скорость металлизации снижается. Дымовой газ, образующийся при сгорании газа и реакции, течет в направлении, противоположном вращению заряда,

Между топкой и вращающимся дном имеется гидрозатвор для предотвращения выхода дыма и пыли.

2. Метод ИНМЕТКО

2.1 Простое введение

Разработан компанией Инко

. В Канаде завод был построен в Элвуде, США, в 1978 году и рассчитан на переработку 80 000 тонн твердых отходов в год. Он используется для извлечения никеля, хрома и железа из отходов плавки легированной стали. Особенности процесса следующие: После смешивания золы электропечи, золы газа и восстановителя на дисковой грануляторной машине изготавливаются угольные гранулы диаметром 7-13 мм. Гранулы быстро нагреваются до 1300 ℃ для восстановления РХФ

, и процесс восстановления занимает около 12 минут. Между тем, оксиды тяжелых металлов восстанавливаются и улетучиваются, а богатая зола оксида цинка, содержащая более 60% цинк

и Pb

, собирается с помощью сбора пыли тканевым мешком. Температура нагнетательного шара составляет около 1250 ℃, а энергия, необходимая для всего процесса, поступает от предварительного нагрева дымовых газов в различных секциях или сжигания газа. Система точного контроля сжигания предназначена для обеспечения того, чтобы горение в различных секциях печи регулировалось в соответствии с тепловым балансом процесса восстановления. Печи Инметко

успешно эксплуатируются более 30 лет благодаря своим продуктам ДРИ

, содержащим 5-10% никеля и хрома. Обладая хорошими экономическими преимуществами, она стала центром обработки твердых отходов завода по производству нержавеющей стали, назначенным правительством США.

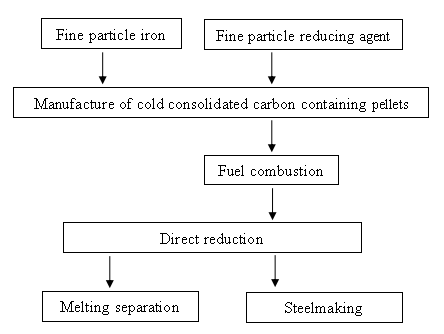

2.2 Основной процесс

2.3 Характеристики метода ИНМЕТКО

&NBSP

;

Наиболее заметной особенностью этого процесса является использование углеродосодержащих окатышей с угольным или коксовым порошком в качестве восстановителя, слоя одинаковой толщины, примерно в 3 раза превышающего диаметр окатышей, на дне печи.

При использовании природного газа в качестве топлива в печь вдувается высокотемпературный газ, который течет в направлении, противоположном дну печи, и тепло передается шихте. Из-за тонкого слоя материала гранула быстро нагревается.

В гранулах, содержащих углерод, порошок руды и восстановитель имеют хорошие условия контакта, при высокой температуре скорость реакции восстановления на высокой скорости, после восстановления в течение 15-20 минут, скорость металлизации гранул может достигать 88%-92%.