Влияние вяжущего на прочность углеродистого брикета из хвостов с высоким содержанием железа

Посколькухвостыочень малы по размеру, более целесообразно гранулировать необработанные хвосты с последующим обжигом прямого восстановления. Чтобы исследовать возможность извлечения железа путем прямого восстановительного обжига углеродных брикетов из хвостов с высоким содержанием железа, было изучено влияние различных связующих на прочность неспеченного брикета и жаропрочность углеродных брикетов из хвостов с высоким содержанием железа.

1. Тестовые материалы и свойства

Сырьем, используемым в эксперименте, были хвосты быстрорежущего чугуна с общим содержанием железа 32,87%. Основными добавками в тесте являются внутренняя угольная шихта и связующее. Влажность, зольность, содержание летучих и содержание связанного углерода в угле внутренней шихты составляли 11,77%, 19,90%, 28,18% и 51,92% соответственно и были измельчены до -1 мм.

2. Метод испытаний

Необработанная руда, внутренний уголь и связующее смешиваются определенного качества, а затем для перемешивания и смешивания добавляется фракция воды определенного качества, а затем путем нажатия набрикетный пресс.

Проведите следующие эксперименты:

а. Измерение прочности при высоких температурах.

б. Определение прочности сырых окатышей: включая время падения и прочность на сжатие влажных и сухих брикетов.

После определения наилучшего связующего для окатышей был проведен тест низкоинтенсивной магнитной сепарации обжига-измельчения прямого восстановления для получения конечного продукта железа прямого восстановления.

3. Результаты испытаний

3.1 Влияние различных вяжущих на прочность брикета

Некоторое количество необработанной руды смешивают с 20% внутреннего угля, соответствующим количеством воды и различными связующими веществами для испытания под давлением брикетов, и результаты показаны в таблице 1.

Таблица 1 Соотношение окатышей и прочность неспеченных брикетов с одним связующим

Код № | Объем воды% | связующее | Количество связующего% | Количество влажных капель (раз·50см-1) | Прочность на сжатие по влажному термометру/Н | Количество сухих капель (раз·50см-1) | Прочность на сжатие в сухом состоянии/Н |

Р1 | 14,4 | СМС | 0,4 | 4.2 | 40,56 | 4.2 | 191,8 |

Р2 | 2,7 | патока | 15 | 3.0 | 23.44 | >20 | 730.00 |

Р3 | 15,6 | крахмал | 10 | 3.2 | 47.00 | 6,7 | 142,8 |

Р4 | 13 | бентонит | 10 | 7.6 | 43,78 | 5,5 | 186.00 |

Р5 | 11,7 | Стакан воды | 10 | 1,8 | 18,8 | 1,7 | 45,52 |

Р6 | 15,6 | Огнеупорный цемент | 10 | 1,0 | 30.00 | 1,0 | 20,5 |

Р7 | 15,6 | стандартный цемент | 10 | 1,5 | 47,90 | 4,5 | 146.00 |

Таблица 1 показывает, чтоСМСоказывает наиболее значительное влияние на улучшение падения брикетов и прочности на сжатие, а дозировка составляет всего 0,4% сырой руды; с последующимбентонити растворимого крахмала, а прочность сырого брикета в основном достигает требуемой при его дозировке 10% от исходной руды; другие связующие не соответствуют требованиям.

3.2 Влияние композиционного вяжущего на прочностьзеленые брикеты

Для испытаний на сжатие брикетов использовались различные пропорции КМЦ и патоки, стандартного цемента, бентонита, а также патоки и бентонита в качестве композиционного вяжущего, результаты испытаний представлены в таблице 2.

Таблица 2 Эксплуатационные характеристики брикетов с композиционным вяжущим

Код № | Объем воды% | Связующее вещество и дозировка связующего% | Дозировка связующего и связующего (раз·50см-1) | Прочность на сжатие по влажному термометру/Н | Количество сухих капель (раз·50см-1) | Прочность на сжатие в сухом состоянии/Н |

Р8 | 12 | 0,4%КМЦ+8%меласса | 7.6 | 31,8 | >20 | 511,8 |

Р9 | 15,4 | 0,4%КМЦ+8%стандартный цемент | 3,7 | 63,67 | 3.0 | 164,9 |

Р10 | 15,0 | 0,4%КМЦ+5%бентонит | 9.4 | 41,88 | 13,0 | 181.00 |

Р11 | 15,4 | 0,4%КМЦ+8%бентонит | 10,6 | 45,68 | 14.3 | 222,2 |

Р12 | 12,5 | 5%меласса+5%бентонит | 4.6 | 22.56 | >20 | 248,5 |

3.3 Влияние обжига на прочность брикетов

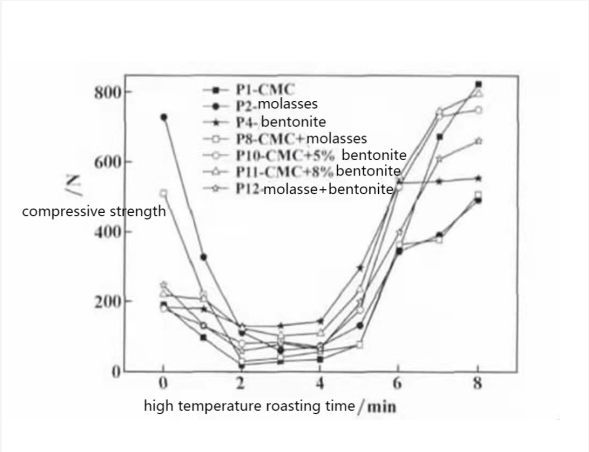

По результатам вышеуказанного исследования были отобраны брикеты П1, П2, П4, П8, П10, П11 и П12 с требуемой прочностью и измерена их жаропрочность, результаты представлены на рис. 1. Результаты представлены на рис. 1. Тенденция изменения прочности при высокотемпературном обжиге с различным соотношением связующего в основном одинакова, при этом прочность брикетов на сжатие уменьшается в начале обжига и постепенно увеличивается на более поздней стадии.

Рис. 1 Влияние времени высокотемпературного обжига на жаропрочность брикетов

Из предыдущих результатов можно сделать вывод, что с точки зрения энергопотребления и качества обожженной руды количество добавок должно быть сведено к минимуму при обеспечении качества брикетов, поэтому в качестве лучшего вяжущего для этой шахты используется 0,4% КМЦ плюс 8% бентонита. .

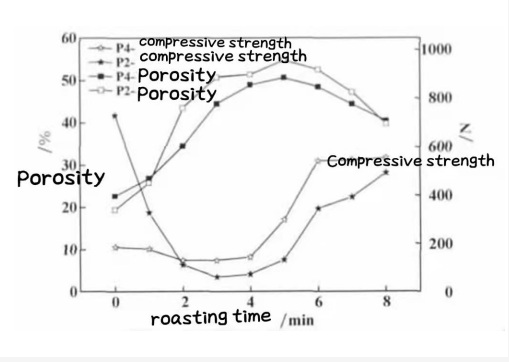

3.4 Влияние пористости брикета на прочность окатышей

Как показано на рис. 2, пористость угольного брикета сначала увеличивается, а затем уменьшается со временем обжига. В сочетании с исследованием изменения интенсивности в процессе восстановления окисленного брикета быстрое снижение интенсивности на начальной стадии обжига углеродных брикетов было вызвано увеличением пористости внутри брикетов.

Рис. 2. Изменение пористости окатышей в зависимости от времени высокотемпературного обжига.

3.5 Испытание магнитной сепарации брикетов обжигом с прямым восстановлением

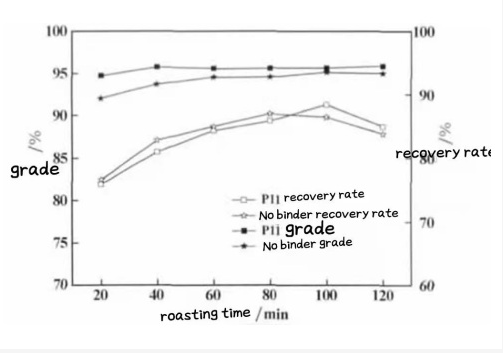

После определения брикетов Р11 как наилучшей рецептуры они были подвергнуты испытаниям на обжиг-магнитную сепарацию прямым восстановлением. Гранулы без связующего вещества использовали в качестве контрольного теста для изучения влияния связующего вещества на обжиг прямого восстановления и магнитную сепарацию брикетов. Как видно из рисунка 3, тенденция двух брикетов в зависимости от времени обжига в основном одинакова, с увеличением времени обжига качество железного продукта прямого восстановления не сильно меняется; скорость восстановления показывает тенденцию сначала к увеличению, а затем к медленному снижению.

Рис. 3 Влияние времени обжига на индекс прямого восстановления пеллет

4. Вывод

4.1 При использовании одного связующего КМЦ и бентонит лучше влияют на повышение прочности неспеченных брикетов; Меласса оказывает заметное влияние на повышение прочности сухих брикетов.

4.2 При использовании составного вяжущего наилучшее соотношение составного вяжущего составляет 0,4%КМЦ +8% бентонита.

4.3 Была большая разница в прочности на сжатие сухих брикетов с различными связующими, но тенденция изменения прочности на сжатие была в основном одинаковой при высокотемпературном обжиге. Прочность брикетов на сжатие быстро снижалась на 0-2 мин в начальной стадии обжига и постепенно увеличивалась на 4-8 мин.

4.4 Снижение прочности угольного брикета при начальном периоде прокаливания 0 ~ 2 мин обусловлено увеличением пористости внутри брикета. В течение 5-8 мин частицы железа скреплялись между собой, и прочность брикета на сжатие повышалась за счет образования в брикете фазы железа.

4.5 После гранулирования с наилучшим соотношением связующего было проведено испытание на магнитную сепарацию прямого восстановительного обжига. При температуре обжига 1200 ℃ и времени обжига 100 мин было получено общее содержание железа 95,64% и выход 88,42%.